Zapraszamy do zapoznania się z relacją z trzeciej wizyty Zrobotyzowanych w PAK KWB Konin S.A. – tym razem jeszcze więcej szczegółów technicznych, jeszcze więcej specjalistycznej wiedzy, jeszcze bliżej odkrywki węgla brunatnego!

W piątek 24 maja kolejny raz odwiedziliśmy kopalnię węgla brunatnego PAK KWB Konin S.A. To już nasza trzecia wizyta w tym miejscu i nadal nie mamy dosyć! Po zbiórce przy stacji PKP Konin i formalnościach – takich jak sprawdzenie biletów czy rozdanie kamizelek – wsiedliśmy do autokaru i ruszyliśmy w podróż do nieco innego świata.

Siedziba Kopalni znajduje się (na co sama nazwa nie wskazuje) w Kleczewie, pół godziny drogi od Konina. Tam przywitał nas nasz gospodarz i przewodnik, Pan Marcin Kaźmierczak – Naczelny Inżynier Górniczy PAK KWB Konin S.A., który pokrótce nakreślił plany na ten dzień, przeprowadził nas przez kontrolę na bramie wejściowej do warsztatów mechanicznych i przekazał w ręce Pana Macieja Fórmanka – wspaniałego przewodnika po warsztatach.

A w warsztatach działo się! Specjalnie dla nas przygotowano pokaz obręczowania kół wagonów kolejowych. W największym skrócie chodzi o proces zmiany „opon” na kołach, a w zasadzie całych osiach. A wchodząc bardziej w szczegóły – koła kolejowe też się zużywają, ale ich konstrukcja przewiduje wymianę samej obręczy, która styka się z szynami. Aby to zrobić, trzeba przeszlifować samo koło (musi być idealnie gładkie), a do niego dostosować nową obręcz (obręcze są kupowane w standardowym rozmiarze, należy jej średnicę wewnętrzną dopasować do aktualnego wymiaru koła, na którym osiądzie). Potem obręcz jest podgrzewana (w liczbie sztuk 4 – tyle wchodzi na raz do pieca, a puste przeloty też kosztują). W ciągu 4 godzin uzyskuje temperaturę około 300 stopni Celsjusza, dzięki czemu staje się minimalnie (mówimy o zapasie w okolicach 1,5 mm) większa od koła, na którym ma osiąść. To w zupełności wystarcza, żeby koło gładko wsunęło się w nową obręcz. Potem jeszcze tylko pierścień zabezpieczający, żeby się z powrotem nie wysunęło i zagniecenie rantu obręczy, żeby pierścień siedział na miejscu. Do tego ostatniego służy maszyna wyglądająca jak wielki otwieracz do konserw. Rocznik 1941, produkcja brytyjska, zmodernizowana nieco na miejscu, ale zasadniczo od blisko wieku robi to samo i robi to skutecznie. Na sam koniec domalowuje się białe paski, żeby w toku eksploatacji było widać, czy obręcz się nie przesuwa (jeśli zastanawialiście się, po co na kołach kolejowych są białe paski, to już wiecie).

Proces w drugą stronę jest podobny: trzeba zeszlifować ów rant, wyjąć pierścień i grzać palnikami obręcz tak długo, aż się wystarczająco rozszerzy i spadnie. Zużyta obręcz trafia na złom.

Na dalszy ogień poszły roboty przemysłowe zajmujące się napawaniem ogniw łańcucha koparki. Ogólnie rzecz ujmując, koparka łańcuchowa szoruje tymże łańcuchem po piachu i nie tylko, co go z czasem skutecznie odchudza. I stąd trzeba wszystkim ogniwom co jakiś czas dodać kilka milimetrów spawów z każdej strony. Kiedyś było to wykonywane ręcznie przez spawaczy, teraz ta uciążliwa czynność (chociażby z uwagi na wysoką temperaturę) została zrobotyzowana – lubimy to słowo!

Następnie – ze względu na uciekający czas i czekające na nas kolejne atrakcje – niemal biegiem zwiedziliśmy zakład obróbki metalu obok. Tam zobaczyliśmy wszelkie maszyny pozwalające remontować kopalniany sprzęt, w tym szlifierki, tokarki, wycinarkę plazmową CNC (jednemu z uczestników udało się nawet ugrać pamiątkową literkę z grubej blachy) i wiele innych, a nasi przewodnicy cierpliwie tłumaczyli, odpowiadali na kolejne pytania i snuli opowieści o ciekawych przypadkach, które przez lata te warsztaty widziały. Zorganizowano nam też mały pokaz toczenia trzonu do zęba koparki. Można by tam spędzić cały dzień, a niestety czas mieliśmy ograniczony. Czy to oznacza, że pojawił się niedosyt, więc już niedługo tam wrócimy? Dowiecie się w następnym odcinku.

Kolejną ciekawostką nieopodal warsztatów mechanicznych był system rozładowywania wagonów z węglem brunatnym dostarczanym z Kopalni Sieniawa. Większość z nich dociera bezpośrednio do Elektrowni Pątnów, ale w Kleczewie jest punkt przeładunkowy wraz z placem składowym, który pozwala składować węgiel w razie zmniejszonego zapotrzebowania na węgiel pobliskiej Elektrowni Pątnów. Do tej pory służył za bufor dla odkrywki Jóźwin, ale w związku z jej likwidacją to źródło węgla zostało odcięte. Ponieważ bufor jest niezbędny w celu utrzymywania zapasów węgla na odpowiednim poziomie (zgodnie z obowiązującymi w tym zakresie przepisami), postanowiono zaprojektować i wybudować punkt przeładunkowy do rozładunku wagonów węgla dostarczanego z Kopalni Sieniawa, przy wykorzystaniu obecnie istniejącej infrastruktury. Tak w skrócie wygląda właśnie Punkt Przeładunkowy Kleczew!

Urządzenie to zostało zaprojektowane i zbudowane na miejscu potencjałem własnym – dział projektowania, nadzór inżynieryjny, wykonawstwo – wszystko własnymi pracownikami. Nieznane są inne takie instalacje w kraju, jest to po prostu unikatowe! Jego zadaniem jest przyjąć węgiel z wagonów samowyładowczych (otwierają się w nich ściany boczne tzw. klapy, a zawartość wysypuje się z obu stron) i przetransportować go układem przenośników taśmowych na ładowarko-zwałowarko-koparkę szynową (ŁZKS-500.29,5), która deponuje ten węgiel na wspomnianym placu składowym. W razie potrzeby istnieje możliwość załadunku tego węgla przez wspomnianego ŁZKS-a z udziałem załadowni węgla (część układu PPK) bezpośrednio na kopalniane składy wagonów i dostarczenie go do Elektrowni Pątnów. Brzmi prosto, ale z uwagi na liczbę problemów technicznych – od banalnego „byle się nie nasypało pod pociąg”, przez odkuwanie przymarzniętego do wagonów węgla (wagony PKP Cargo nie są podgrzewane jak te należące do Kopalni) po wiele, wiele innych zabezpieczeń – było to jednak ciekawe i nie lada wyzwanie.

Następnie przeszliśmy przyjrzeć się bliżej samej ładowarko-zwałowarko-koparce ŁZKS500, której budowę na placu przeładunkowym w Kleczewie zrealizowało swego czasu FUGO Konin. Po drodze nasz przewodnik wskazał miejsce i opowiedział nam historię odkrycia równo 40 lat temu szkieletu słonia leśnego, który udało się wydobyć na istniejącej wtedy i w tym miejscu odkrywce Jóźwin w prawie nienaruszonym stanie.

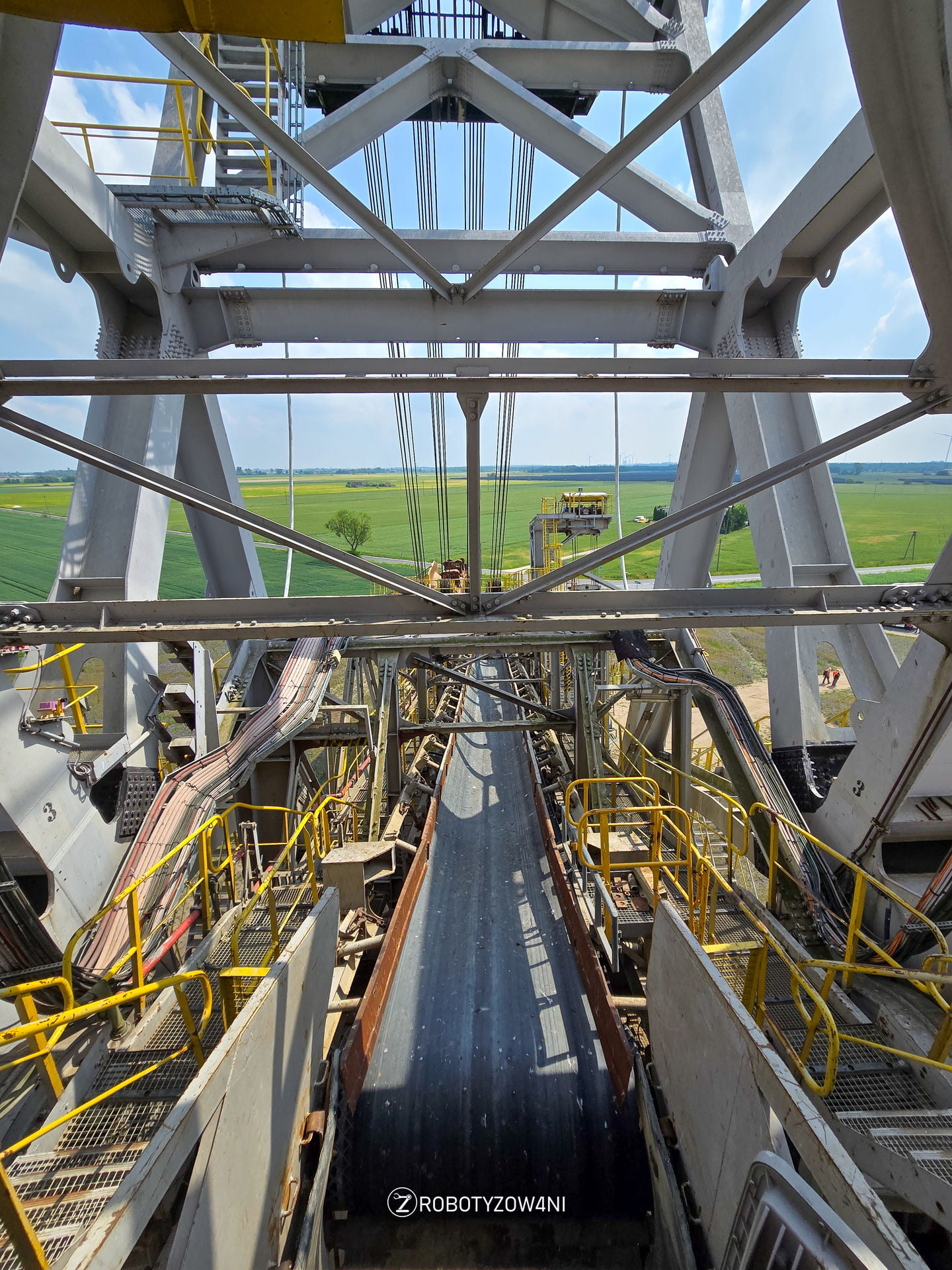

Maszyna ŁZKS-500 ma za zadanie przyjmować węgiel z przenośnika i zwałować na placu składowym w postaci hałd, albo odwrotnie – urabiać węgiel z hałdy i przekazywać na przenośnik (potem węgiel poprzez załadownię węgla trafia na wagony i odjeżdża do elektrowni Pątnów). Przy czym potrafi załadować jeden dziesięciowagonowy skład w niecałe pół godziny. Składowisko ma pojemność do 50 tysięcy ton węgla, co pozwala na pracę elektrowni przez 5-10 dni (w zależności od wytwarzanej mocy, która przekłada się na zapotrzebowanie) przy całkowitym braku innych dostaw.

Początkowo niestety nie mieliśmy szczęścia i ŁZKS nie chciał nam pokazać swoich możliwości – awaria elektryczna (niestety takie też się zdarzają). Po sesji fotograficznej udaliśmy się na pobliską załadownię węgla zrobić kilka zdjęć, a idąc z powrotem w stronę ŁZKS-a, ściągnęła nas wiadomość, że po usprawnieniu pokaz pracy koła czerpakowego (organ urabiający koparki) odbędzie się pełną parą! I faktycznie – najpierw sygnały ostrzegawcze, potem taśmy poszły w ruch, koło się zakręciło, a finalnie wysięgnik pochylił się w stronę hałdy węgla i zaczął go powoli urabiać, co stanowiło niesamowity industrialny plener fotograficzny.

Potem przyszła kolej na gwóźdź programu – koparkę SRs1800, tzw. „Dolores”. Trzeba było podjechać do niej kawałek autokarem, ale cel był widoczny z daleka. Koparka ta przez kilka miesięcy torowała sobie drogę wyjazdową z odkrywki Jóźwin na powierzchnię terenu. W czasie oczekiwania na decyzję o jej przyszłości – dostaliśmy możliwość jej zwiedzenia. Koparka stoi „pod prądem” i jest całodobowo chroniona przez służby ochrony, żeby nie kusiła amatorów metali (w szczególności kolorowych) – w końcu to aż 2,69 tysiąca ton dóbr wszelakich. Wysokość całkowita to około 38 metrów i prawie w całości została przez nas zdobyta (żuraw techniczny zamontowany na maszynowni był poza zasięgiem). Całym tym kolosem na bieżąco zarządzał zespół minimum trzech osób obsługi górniczej (w czasie jednej zmiany). My w niewiele większych grupach przemierzyliśmy maszynę w tę i z powrotem (góra – dół) z następnym zestawem pytań, odpowiedzi i opowieści. A nasz przewodnik – z uwagi na liczbę grup – bił rekordy w pokonywanych tego dnia piętrach.

Nazwa Dolores została nadana przez pracujące w tamtym czasie osoby kierownictwa Kopalni, ze względu na kraj, z którego ta koparka została zakupiona, czyli Hiszpania, gdzie pracowała w tamtejszych kopalniach. Natomiast producentem tej koparki jest VEB Schwermaschinenbaukombinat TAKRAF Leipzig. Zbudowana została w 1986 roku, chociaż gdy oglądaliśmy ją z bliska, nie dało się tych lat zauważyć. Zapewne jest to kwestia pedantycznego utrzymania i niejednej modernizacji.

Kto aktualnie nie był na maszynie – krążył wokół niej. Podejrzewam, że nie pozostał ani jeden centymetr kwadratowy, który uchronił się przed sfotografowaniem. Atrakcja okazała się na tyle popularna, że co jakiś czas ktoś z zewnątrz chciał się podłączyć.

Przerwa obiadowa przyniosła kolejne ciekawostki. Nasz przewodnik opowiedział nam (no… chociaż nie wszyscy mogli siedzieć z nim przy stole) o procesach rekultywacji i zalewania wodą nieczynnych już wyrobisk, plus aspekty techniczne i prawne. Odkrywka Jóźwin samoczynnie (dopływ tylko i wyłącznie wód gruntowych) stałaby się jeziorem w ciągu około 30 lat. Da się jednak ten czas skrócić do około 7 lat poprzez doprowadzenie wody do wyrobiska z istniejącej bariery odwodnienia wgłębnego. I chociaż wypompowywanie wody spod odkrywki po to, żeby wlewać ją do środka brzmi dziwnie, to jest koniecznością dla zachowania delikatnej równowagi poziomu wód gruntowych i powierzchni wody w zbiorniku. W innym przypadku zbyt szybko powracające wody gruntowe mogłyby doprowadzić do niekontrolowanych procesów osuwiskowych zrekultywowanych już dookoła odkrywki skarp wyrobiska. W czasie obiadu minęliśmy się również z deszczem, którym od rana grozili meteorolodzy.

Po obiedzie zawitaliśmy na teren odkrywki Tomisławice. Odkrywka cały czas się powiększa (a w zasadzie przesuwa – z drugiej strony jest zazwałowywana) i odkrywane są kolejne fragmenty złoża węgla brunatnego. To wymaga jednak ciągłej rozbudowy systemu odwodnienia (pompy głębinowe) tworzącego lej depresji wokół odkrywki oraz przerzucania potężnych ilości nadkładu (ponad milion metrów sześciennych miesięcznie) z jednego końca odkrywki (koparki) na drugi koniec (zwałowarka) przez system taśmociągów. Tam można też było zobaczyć cały park maszynowy kopalni: koparki kołowe, łańcuchowe, zwałowarkę, dźwigi, mniejsze maszyny pomocnicze typu spycharki, ładowarki itp. oraz pojazdy samochodowe do przewozu osób po odkrywce typu Osinobus.

Finalnie zawitaliśmy do dyspozytorni przy byłej odkrywce Lubstów. Jedyne miejsce, w którym nie wolno robić zdjęć, ale jest co oglądać. To serce kopalni, gdzie poprzez monitoring dosłownie wszystkiego oraz ciągłe czuwanie na posterunku dyspozytorów, prowadzony jest bezpieczny ruch całego zakładu górniczego, jakim jest Kopalnia Konin. Jest to możliwe dzięki podglądowi na wszystkie istotne parametry (co jest na ruchu, co nie i dlaczego, analizowanie awarii i powiadamianie odpowiednich służb serwisowych, w jakim tempie idzie wydobycie, transport samochodowy węgla z odkrywki na załadownię w Lubstowie, ilość dostarczanego węgla do Elektrowni i wiele innych. A po kolejnej serii pytań, odpowiedzi i opowieści (kto by się spodziewał?) zauważyliśmy, że rzeczone ciężarówki, zwane tu gondolami, podjechały do stacji przeładunkowej w Lubstowie, 200 metrów od dyspozytorni, więc pospiesznie się pożegnaliśmy i popędziliśmy do autokaru.

Niestety popędził też wiatr, zamiatając plac przed dyspozytornią i zostawiając po sobie powalone drzewo na drodze między nami i stacją przeładunkową. A ponieważ do tego dołączył deszcz (ulewa) i granica rezerwy czasowej na zegarku (ograniczał nas odjazd pociągu niektórych uczestników ze stacji PKP Konin), to trzeba było zrobić „w tył zwrot” i alternatywną trasą udać się do dworca. Najważniejsze – udało się. Organizatorom zostało szybkie przetrzepanie autokaru i podziękowanie kierowcy za profesjonalne wsparcie i wspaniałą podróż.

Z tego miejsca serdecznie chcielibyśmy podziękować Zarządowi PAK KWB Konin S.A. oraz wszystkim zaangażowanym pracownikom PAK KWB Konin S.A. oraz PAK Górnictwo Sp. z o.o. za możliwość zorganizowania powyższej wycieczki. Na nasze szczególne uznanie zasługują Pan Marcin Kaźmierczak i Pan Maciej Fórmanek, którzy zechcieli podzielić się swoją wielką wiedzą i ciekawymi historiami.

Zdjęcia autorstwa: Pani Pauliny Kozłowskiej, Pana Macieja ParaMacieja Kacprzaka, Michała Turkiewicza i Karola Lubaczewskiego.

Relację i opisy przygotowali: Pan Andrzej Kwiatkowski, Pani Paulina Kozłowska pod nadzorem niezastąpionego Pana Marcina Kaźmierczaka.